一、生命周期评价与产品碳足迹定义

1.1生命周期评价定义

生命周期评价方法是一种综合性的评估方法,用于评估产品、服务或活动在整个生命周期内对环境、资源和社会的影响。这种方法不仅考虑产品的制造阶段,还包括了原材料获取、生产、运输、使用和废弃处理各个环节,可以帮助人们更全面地理解一个产品或活动对环境、经济和社会的影响,从而促进可持续发展和资源有效利用。目前国内外较多行业都开展了产品LCA评价,用于行业内企业的对标和改进、行业外部的交流,并为行业政策制定提供参考依据。

1.2产品碳足迹定义

产品碳足迹是指一个产品在其整个生命周期内所产生的温室气体排放量。通常以二氧化碳(CO2)等温室气体的当量单位表示。产品碳足迹考虑了产品的制造、使用和废弃处理等各个环节所产生的温室气体排放,包括直接排放和间接排放。通过对产品碳足迹进行评估,可以评估产品对气候变化的潜在贡献,并帮助制定减少温室气体排放的策略。例如,可以通过改善生产工艺、使用更高效的能源、减少材料浪费和推广可再生能源等方式来减少产品的碳足迹,从而促进低碳经济发展和可持续发展。

二、碳足迹核查目的与核查范围

2.1核查目的

产品生命周期评价和碳足迹核查作为生态设计和绿色制造实施的基础,近年来已经成为人们研究和关注的热点。开展生命周期评价和碳足迹核查是企业可持续发展的重要组成部分,有助于保护环境、提高资源利用效率、增强市场竞争力,并确保法律法规的遵守。

本报告按照GB/T 24040-2008《环境管理生命周期评价原则与框架》、GB/T 24044-2008《环境管理 生命周期评价要求与指南》、IS0 14067:2018 《温室气体产品碳足迹量化的要求和指南》、PAS2050:2011《商品和服务在生命周期内的温室气体排放评价规范》要求,建立注塑模具精加工产品从原材料运输到产品生命周期终结的生命周期模型,编写碳足迹核查报告。

2.2核查范围

2.2.1功能单位

本次核查的功能单位定义为:1套注塑模具精加工产品,型号规格为L50cm*W50cm*H15cm。

2.2.2核查指标

本报告通过对产品碳足迹指标的核查,帮助企业发现减少产品温室气体排放、实现节能减排的途径,同时也是促进绿色制造的重要手段。碳足迹的计算结果为产品生命周期各种温室气体总量排放,用二氧化碳当量(CO2-eq)表示,单位为 kg CO2-eq 或者 g CO2-eq。常见的温室气体包括二氧化碳(CO2)、甲烷(CH4)、氧化亚氮(N2O)、氢氟碳化物(HFC)和全氟化碳(PFC)等。

2.2.3系统边界

本项目核查的系统边界采用“从大门到大门”类型,包括产品原辅材料运输阶段、产品生产阶段、产品运输阶段,不包括下游存储与分销阶段产生的排放。

2.3取舍规则

以各项原材料投入占产品重量或过程总投入的重量比为依据。

具体规则如下:

(1)普通物料重量<1%产品重量时,以及含稀贵或高纯成分的物料重量<0.1%产品重量时,可忽略该物料的上游生产数据;总共忽略的物料重量不超过5%;

(2)大多数情况下,生产设备、厂房、生活设施等可以忽略;

(3)在选定环境影响类型范围内的已知排放数据不应忽略。取舍准则核查描述:取舍规则定义明确,可操作,符合标准要求。

(4)所有原辅料和能源等消耗都关联了上游数据,部分消耗的上游数据采用近似替代的方式处理,基本无忽略的物料。

三、生命周期各阶段活动水平数据核查

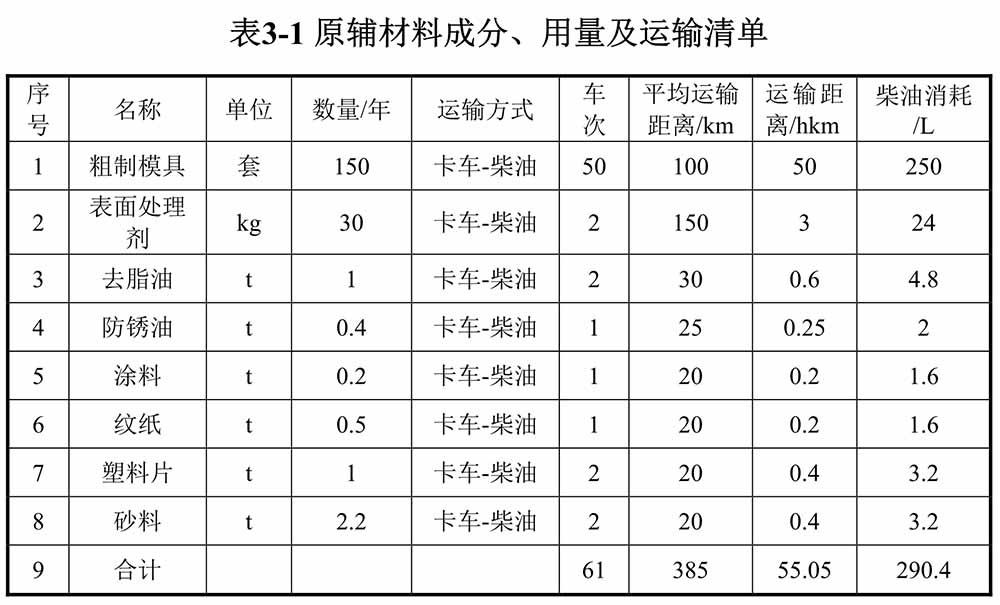

3.1原辅材料运输阶段

柴油密度为0.845kg/L,碳氧化率为98%,热值42452kJ/kg,排放因子为3.10t/t二氧化碳当量,原辅材料运输过程二氧化碳排放量为290.4*0.845/1000*3.10=0.76t。

单耗为0.76*1000/150=5.07kg/套

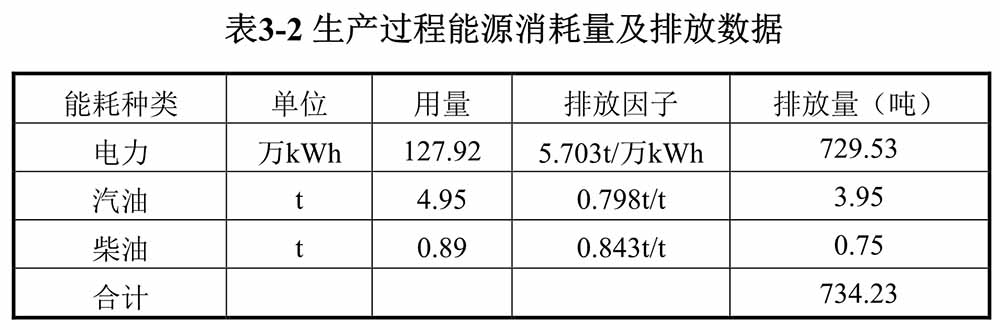

3.2生产过程所需能源消耗

生产过程能源消耗涉及电力、汽油、柴油,根据统计台账,消耗量如下。

单耗为734.23*1000/150=4894.87kg/套。

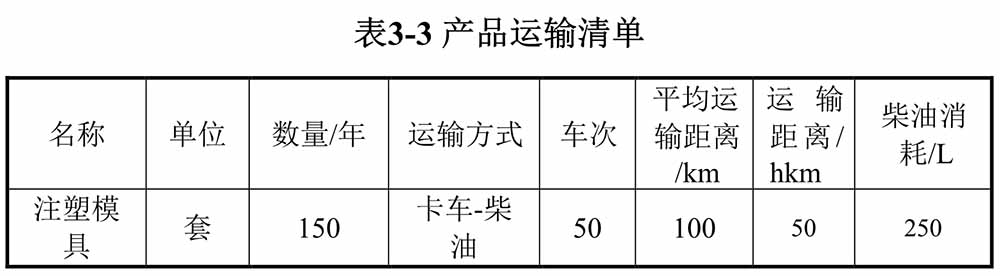

3.3产品运输清单

柴油排放因子为3.10t/t二氧化碳当量,产品运输过程二氧化碳排放量为250*0.845/1000*3.10=0.655t。单耗为0.655*1000/ 150=4.37kg/套。

四、产品碳足迹结果与分析

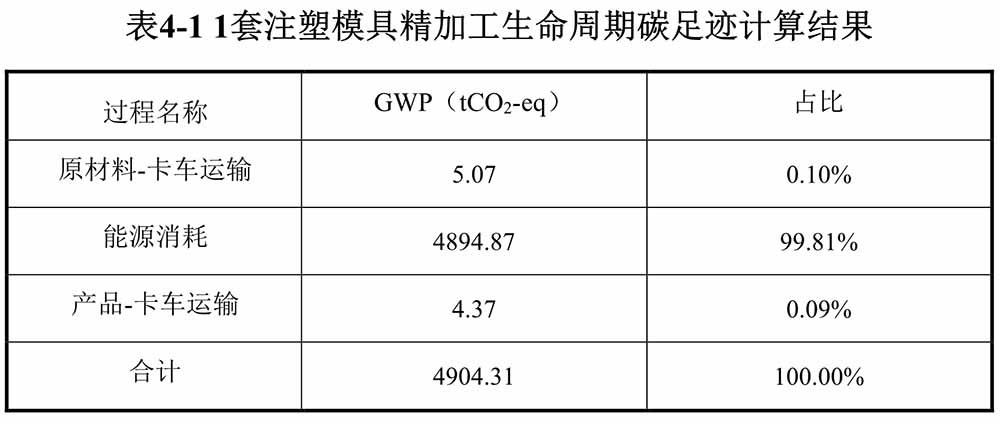

1.结论:根据企业提供的产品原辅材料清单、收集的生产过程的能源消耗数据和部分原料的文献调研数据,建立了1套注塑模具精加工的生命周期模型,详情如下。

由以上结果可知,对于产品碳足迹结果贡献最大的是生产导致的二氧化碳排放,占比99.81%,其次为产品运输环节占比0.10%。

2.建议:针对企业注塑模具精加工产品碳足迹排放基本情况,

建议如下:

(1)推广节能技术:推广使用节能设备和技术,如对注塑机加热炮筒升级为远红外加热放热,减少设备能源消耗;

(2)强化员工节能意识:加强员工节能意识培训,鼓励员工参与节能减排行动,共同降低碳足迹;

(3)加强《采购控制程序》实施管理,选择低碳足迹供应商。