随着生活水平的不断提高,人们在追求汽车卓越性能的同时,也越来越关注汽车内饰的美观和精湛工艺。在这种时代背景下,一种双色表皮仿真缝纫线技术应运而生,这种技术使得汽车内饰塑件上可以搭配任何颜色的表皮和缝线,让低价位的车型在视觉和触感上也有了豪华车的气息。由于其加工工序少,生产周期短,又能降低制造成本,因此该技术未来将会越来越受到更多车企的亲睐。

作者:方少平,何宏斌,岑 渝

单位:余姚德沃斯模具科技有限公司

来源:知网

双色表皮缝纫线塑件概述

一、双色表皮缝纫线的目的

(1)相比单色缝线,双色表皮缝纫线外观更加美观,更能提高触感和质感,使商品属性得到了进一步提高。

(2)双色表皮缝纫线塑件能达到以假乱真的效果,其技术可以替代昂贵的搪塑、阴模吸塑和表皮包覆工艺,大大地简化了汽车内饰颜色定制的难度。

二、缝纫线的种类

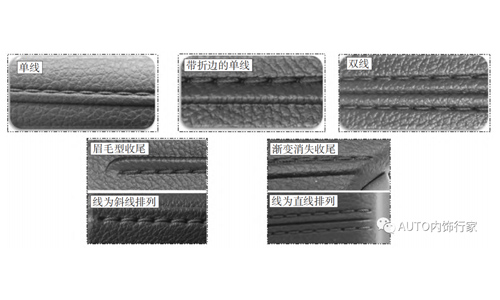

缝纫线常见的种类(见图1)有单线、带折边的单线及双线,线的排布有斜线排列和直线排列,收尾形式有眉毛型收尾和渐变消失收尾。

图1 缝纫线的类型

塑件结构

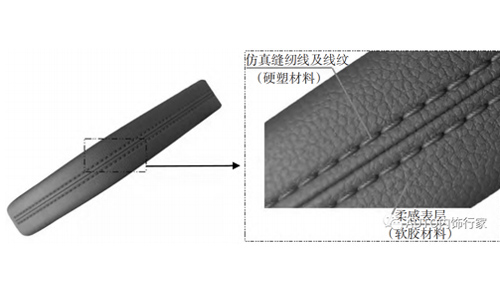

双色表皮缝纫线塑件由硬胶本体和软胶表层共同构成(见图2),仿真缝纫线设计在硬胶本体上,常用PC、ABS、PP等材料;软胶部分为仿真皮革纹理的柔感表层,常用TPO、TPE、TPU等材料。

图2 塑件结构

应用举例

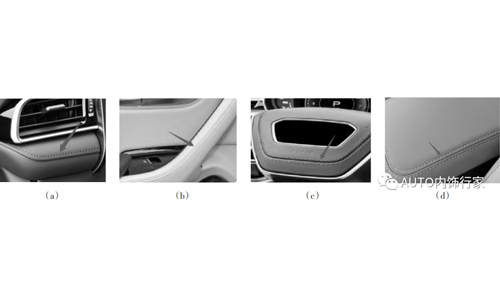

以汽车内饰件为例(见图3),双色表皮缝纫线技术可以替代装饰盖板、门扶手、气囊盖、中控扶手外盖板等诸多零部件的包覆工艺。

图3 汽车内饰件

a——装饰盖板 b——门扶手 c——气囊盖 d——中控扶手外盖板

成型过程

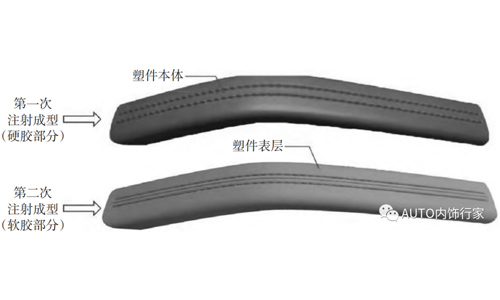

双色表皮缝纫线塑件为2副模具成型,塑件在整个周期内只出模一次。2个型芯完全一样,但两个型腔形状不同,分别成型塑件硬塑本体和软胶表层(见图4)。双色旋转注塑机带动型芯做180°的往复转动,让两个不同的型腔分别与之合模,共同完成塑件的连续批量生产。

图4 两次成型过程

双色表皮缝纫线的模具设计

相比一般的双色塑件,双色表皮缝纫线塑件的线纹细小精致,其对模具设计又有不同的要求,主要表现在以下几个方面:

(1)设计前需要先明确仿真缝纫线的线型、式样。例如线的粗细、间距,单线还是双线,凸线还是凹线以及收尾形式,这些都与后面的激光镭雕加工工艺有关。

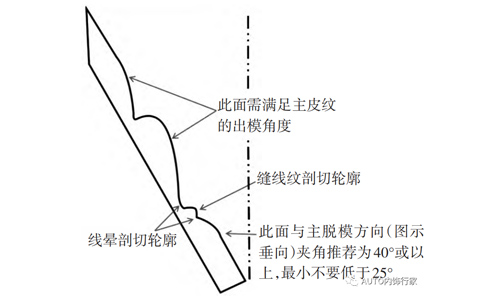

(2)缝纫线结构需要满足在塑件主脱模方向上能顺利脱模,脱模斜度一般推荐为40°或以上,建议最小不低于 25°,否则缝线形状会失真或脱模出现倒扣。斜度不够的话,需与塑件设计师沟通做局部A面的调整(见图5)。

图5 缝线及皮纹脱模角度要求

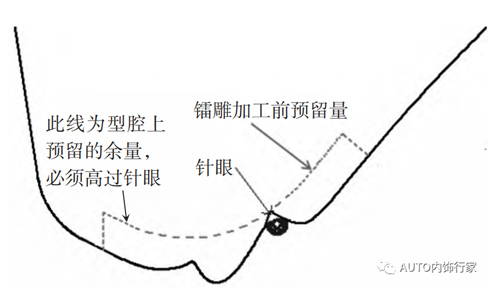

(3)缝纫线的制造在模具工艺设计上,需要在型腔内预留激光镭雕加工余量,通常比缝纫线针眼孔高出1.5~2mm,缝线两端宽度预留约4mm(见图6)。

图6 型腔预留量示意图

(4)缝纫线纹位置尽量避免靠近PL线和滑块相接处。但一些带弧面的缝纫线塑件两端会有缝线倒扣,需要设计滑块或弹块机构,为了保证缝线漂亮,外观上拼线不明显,可在滑块或弹块上设计定位结构,让其可与型腔做连体固定加工,确保塑件外观质量。(5)由于缝纫线纹非常精致,且两副模具需要不断地做重复性旋转合模,因此对模具的互换配合精度及强度要求非常高,每副模具上需设计强度可靠的精定位结构。

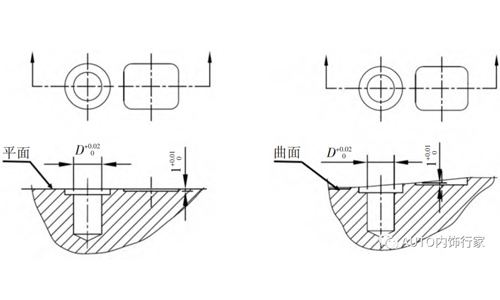

(6)激光镭雕加工对位常用?3mm 或?5mm 探测棒,探测基准孔应设计在平面上,其对应大小分别为?6mm 或?10mm,对于分型面为曲面的,应设计并加工一平面区域做加工基准孔,基准孔需要与型腔一次加工到位(见图7)。

图7 模具激光镭雕对位基准孔示意图

双色表皮缝纫线的激光镭雕加工

仿真缝纫线塑件的线纹细小精致,需要利用高精度的激光镭雕工艺,把仿真皮革纹理和精致的3D缝纫线雕刻复制在模具型腔内,以下从工艺流程和加工技术要点做出简要阐述。

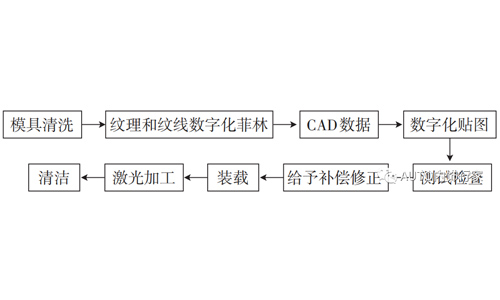

激光镭雕工艺流程

激光镭雕工艺流程如图8所示。

图8 激光镭雕工艺流程

激光镭雕加工技术要点

由于激光镭雕精度高,精准度可达到1μm左右,其能满足缝纫线纹细部特征的高仿真加工要求,使缝纫线与纹理在塑件外观上能达到完美地过渡与结合。需要注意以下要点。

(1)模具在做皮纹和缝线出厂前,需要先进行三坐标打点检测,保证模具型腔的实际成型尺寸与对应的3D数据误差控制在0.05mm以内。

(2)模具不得有烧焊,且材质硬度要均匀,否则会造成激光镭雕加工出的纹理和缝线纹深浅不一致。

(3)做皮纹和缝线的模具型腔内表面不能有刀痕、台阶、火花纹、砂眼、气孔等现象,且需抛光到1000号砂纸。

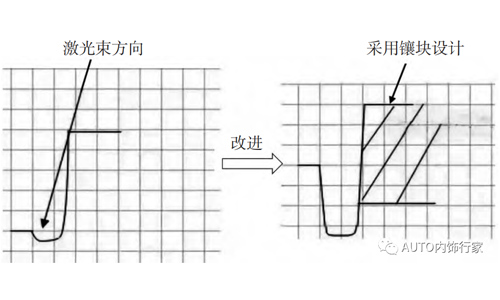

(4)激光加工前需要检查模具3D数据,确认是否会有挡住激光照射路径的细小沟槽结构或特征,如有挡住激光路径的现象,需要反馈给模具设计师做镶块结构,这样在做激光加工前可以先将镶块拆下来后再做镭雕加工(见图9)

图9 挡住激光束的特征镶块

结束语

随着汽车产业竞争日益激烈,降低汽车内饰制造成本,同时又能保持或提升内饰高档次的质感,一直是许多车企在追求的目标。双色表皮缝纫线塑件能有效地提升汽车舒适度和美观性,将个性化的颜色内饰生产提升到了连续批量生产的水平,不仅提升了OEM的竞争力,而且降低了制造成本。这种能替代皮革包覆工艺的双色缝纫线成型技术,未来将会越来越受到各车企的关注和应用。